在工业生产的动态场景中,物料的精确计量与管理始终是影响生产效率、成本核算和生产监管的核心环节。AI皮带称重系统作为智能传感技术与工业物联网深度融合的创新成果,改变了传统的工业散料自动计量及管理方法,为生产全流程的数智化转型提供底层技术支撑。这种融合了边缘计算、深度学习算法的智能装备,不仅实现了对物料流量的实时感知与精准调控,更通过与生产管理系统的数据贯通,推动制造企业从经验驱动向数据驱动的范式跃迁。

动态感知与自适应调控优化的技术突破

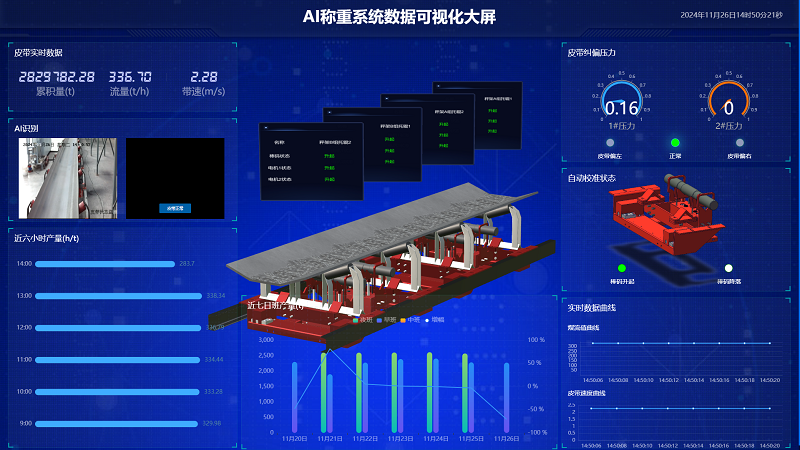

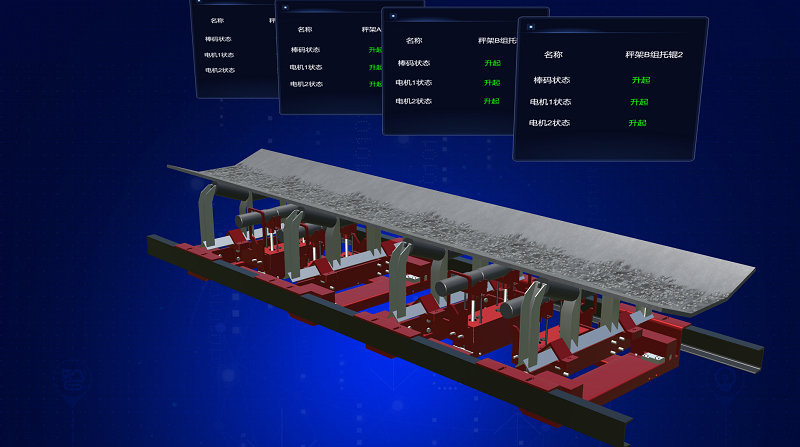

传统皮带秤受限于机械结构特性和环境干扰因素,难以应对复杂工况下的连续精准计量需求。AI皮带称重系统通过多维传感器的协同感知网络,构建起涵盖物料重量、皮带速度、温度蠕变、物料堆积、皮带偏移等多参数的数据采集矩阵。搭载的嵌入式AI芯片可对原始信号进行毫秒级特征提取,结合动态补偿算法实时修正皮带张力变化、物料分布不均、皮带偏移等干扰因素,将计量精度提升至全新量级。

另外,系统在智能监测分析的基础上实现更为智能的调控优化策略。例如,当皮带偏移时,自动完成纠偏;称重计量作业的同时,系统可同步分析计量结果并完成在线校准。这种“诊断分析—智能调控”的方式,既提高皮带秤的计量精准度和稳定性,又减少了人工检修、校准的投入。

全流程数据链的贯通与重构

AI皮带称重系统的技术价值不仅在于单点计量的突破,更在于其作为工业互联网神经末梢的关键作用。系统内置的数据融合网关将实时计量数据与生产调度系统、质量控制系统、能耗分析系统深度耦合,形成覆盖原料输送、生产加工、成品储运的全流程数据闭环。

在智慧矿山场景中,系统通过与DCS控制系统的联动,实现从矿石破碎、皮带运输到选矿加工的智能配比调节;在建材生产线中,与窑炉控制系统的协同优化,可动态平衡原料投入。这种跨系统的数据贯通使得生产决策从离散的节点控制转向全局优化的连续调控,为构建数字孪生工厂提供了高精度数据基底。

数智化转型的价值延伸

AI皮带称重系统的应用正在催生新的产业服务模式。基于云端部署的计量服务平台,设备制造商可向客户提供远程诊断、预测性维护等增值服务;区块链技术的引入则使计量数据成为可信的贸易结算依据,在散货物流、大宗商品交易领域创造新的价值链。这种从设备供应商向数据服务商的角色转变,标志着工业智能装备的生态价值正在向产业互联网领域延伸。

当前,AI皮带称重系统已突破单纯的计量工具属性,演变为工业数智化转型的基础设施级技术。随着5G、数字孪生技术的深度融合,未来的智能计量系统将实现更精准的时空同步与虚实交互能力,推动工业生产向自适应、自优化的方向持续进化。

400-180-1266

400-180-1266 szgnxk

szgnxk 15862360172

15862360172 江苏苏州·工业园区

江苏苏州·工业园区

联系我们

联系我们

苏ICP备19061938号

新闻资讯

新闻资讯

官方微信

官方微信