在现代工业生产中,精确的配料和高效的生产流程是确保产品质量和生产效率的关键。传统的配料方式往往依赖人工操作,容易受到人为因素的影响,导致误差增大,从而影响生产效率和产品质量。自动称重给料机和智能配料控制系统的结合,不仅能够精确控制每一种原料的配比,还能够大幅提升生产效率和产品一致性,为企业的生产提供了强大的保障。

当传统称重与配料方式难以满足日益严苛的生产要求时,融合了高精度自动称重给料机与智能配料控制系统的解决方案已悄然登场,成为高效生产与稳定品质的核心驱动器。

1.智能“硬件基石”:自动称重给料机:这类设备不再是简单的物料传送工具。它们搭载高精度称重传感器,配合伺服电机或变频器等先进驱动技术,能在物料输送过程中对其进行实时、动态的精准计量。无论是粉体、颗粒体或是块状,设备都能稳定、连续地按预设重量供给。

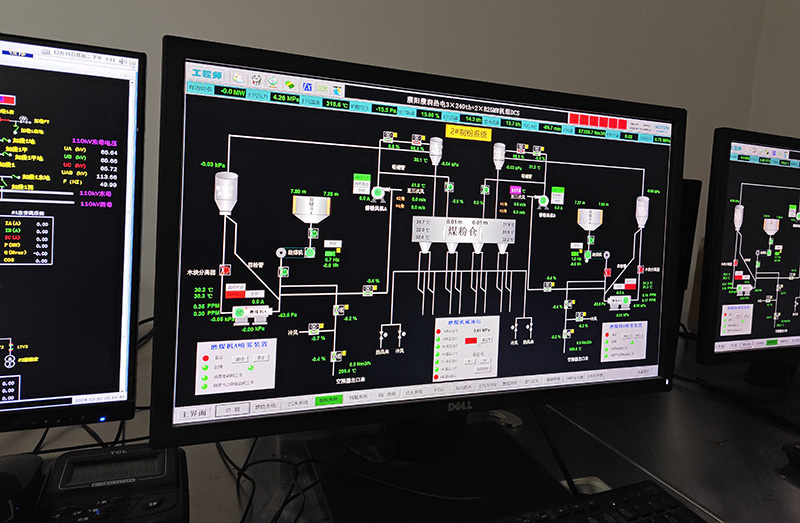

2.智能“决策大脑”:智能配料控制系统:系统是整个流程的计算控制算法中心。它接收来自称重给料机的实时重量数据流,依托内置的先进算法(如PID自适应控制、预测控制等),毫秒级判断实际流量与目标设定值间的偏差。一旦识别配料偏移,系统即刻精准调节给料机的运行参数(如振动幅度、皮带速度、阀门开度),形成一个精准、快速的闭环反馈控制系统。这种智能控制确保配料过程不受外界扰动,始终稳定运行于设定目标区间。

智能精准配料带来的变革性价值

1.极致精准,杜绝浪费:高精度称重传感器、测速装置结合智能算法的实时微调,将单批次乃至连续生产的物料重量误差控制在极低范围内(如±0.1% - ±0.5%)。这意味着原料浪费被最大限度削减,配方一致性得到根本保障,显著降低了原料成本。

2.高效提速,释放产能:(1)全流程自动化:从配方调用、自动称重、精确给料至混合作业,彻底告别手动操作的繁琐与低效。(2)快速响应:智能系统的动态调节能力极大地缩短了达到目标设定值所需的稳定时间。(3)无缝衔接:精准控制的给料速率确保了与下游混合或反应设备的完美匹配,消除了工序间的等待瓶颈。这一切合力将整体配料效率提升数倍以上。

3.稳定如一,品质基石:智能闭环控制的核心在于其强大的抗干扰能力。面对物料特性微小变化(如流动性差异)、设备轻微波动或环境温湿度起伏,系统都能敏锐感知并即时校正,确保每一批次的配方比例稳定在合格范围内。这种空前的稳定性是成品质量保持高度一致的根本保障,铸就了品牌口碑与市场信赖。

4.数据互联,透明可控:现代智能系统天然具备强大的数据采集与通信能力。每一次配料的详细过程数据(实际重量、流量曲线、参数调整记录)均被完整记录,并能无缝上传至工厂MES或ERP系统。这为生产管理者提供了前所未有的透明度:

l 生产过程全程可视化、可追溯。

l 基于数据的深度分析,驱动配方持续优化与工艺改进。

5.柔性适应,快速切换:面对日益增长的批量、多品种生产需求,智能系统展现出强大灵活性。系统支持配料修改与一键调用。更换配方时,系统自动切换参数,显著减少准备时间,提升产线适应能力的极限。

自动称重给料机与智能配料控制的结合,带来了生产效率和产品质量的双重提升。一方面,智能化的控制方式大大减少了人工干预,提高了生产过程的自动化程度,从而显著缩短了生产周期,提高了生产效率。另一方面,精准的配料控制保证了产品质量的稳定性,减少了次品率,降低了生产成本。

400-180-1266

400-180-1266 szgnxk

szgnxk 15862360172

15862360172 江苏苏州·工业园区

江苏苏州·工业园区

联系我们

联系我们

苏ICP备19061938号

新闻资讯

新闻资讯

官方微信

官方微信