在工业4.0浪潮的推动下,智能化转型已成为制造业提升核心竞争力的关键路径。作为生产流程中的核心环节,称重配料系统的效率与精度直接影响着产品质量、成本控制及整体生产效能。传统称重方式因精度不足、人工依赖度高、数据管理滞后等问题,逐渐难以满足现代工业对高效、精准、可控的需求。智能称重配料系统的出现,为这一痛点提供了系统性解决方案。

传统称重设备普遍存在四大短板:其一,传感器精度有限导致重量测量误差,直接影响产品配比的准确性;其二,人工操作模式不仅效率低下,更存在操作失误引发的质量风险;其三,机械结构复杂导致维护成本高企,设备停机维修频繁;其四,数据采集与分析能力薄弱,难以支撑生产过程的动态优化。这些缺陷在大规模生产线、化工生产等对精度要求严苛的行业中尤为突出。

智能称重配料系统通过物联网、大数据与人工智能技术的深度融合,实现了三大核心升级:

1.高精度传感体系:采用称重传感器、速度传感器等多类型传感设备,配合高性能转换芯片,将重量信号转化为高精度数字信号,误差率控制在0.1%以内。

2.自动化控制流程:系统集成自动上料、动态称重、实时反馈、异常报警等功能模块,通过PLC控制器实现全流程无人化操作,单批次处理效率提升3倍以上。

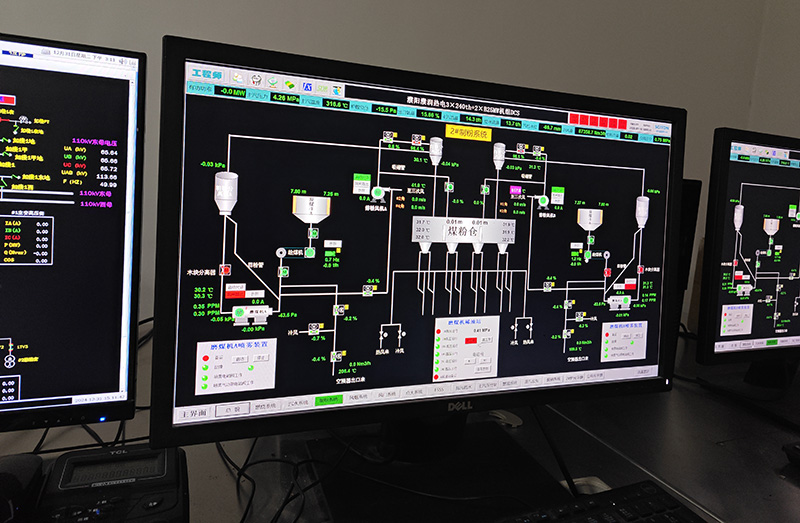

3.智能数据管理平台:构建"传感器-边缘计算-云端分析"三级架构,实时采集生产数据并生成可视化报表,支持配方优化、设备预测性维护等增值服务。

智能称重配料系统的应用价值贯穿生产全周期:

l 效率跃升:自动化配料缩短生产周期,设备综合利用率(OEE)提升25%-40%。特别是面对大规模、大批量生产时,系统展现出巨大优势。

l 成本优化:精准完成配料,减少人工投入与物料浪费,单吨产品生产成本降低15%-30%。

l 质量可控:通过精准可靠配料、实时监控与闭环控制,产品合格率持续稳定保持一致性。

l 管理升级:数字化追溯系统实现生产过程全透明,生产配料数据、设备运行实况实时上传展示,远程监管,可查看各数据报表。可追溯的生产数据,便于质量追溯和问题排查。

智能称重配料系统已从单一计量工具进化为生产过程智能化的重要载体。其通过技术融合与场景创新,不仅解决了传统称重的效率与精度难题,更推动制造业向"数据驱动、柔性生产、绿色制造"的新模式转型。

400-180-1266

400-180-1266 szgnxk

szgnxk 15862360172

15862360172 江苏苏州·工业园区

江苏苏州·工业园区

联系我们

联系我们

苏ICP备19061938号

新闻资讯

新闻资讯

官方微信

官方微信