在众多生产型企业,比如化工、冶金、建材、粮食、食品、饲料等行业中,配料工艺是生产工艺中非常重要的一个环节,对生产的产品质量及产量有着很大的影响。配料的准确度直接影响着产品的质量,配料的速度直接影响着产量。

配料工艺主要由两部分组成,即配料和混合。目前很多企业仍采用间歇式配料的方式,这种方法是将各种不同成分的物料,采用单独分别称量,分时送入混合容器中进行一定时间的均化混合。这种配料方式是静态的,需要对每一种物料进行称重,相对来说精度能够达到比较高的水平,这是间歇式配料的最大优势。但是配料的效率和性能如何,是由配比和混合两个因素决定的,间歇式配比只是解决了精度的问题,在效率和混合方面仍有诸多不足之处,主要有以下几点:

(1)将所有物料称重后混合,混合的容器需要较大的容量,占用很大的空间,同时,物料多,混合到均匀状态的难度加大。

(2)针对每种物料称重后在进行混合,过程是不中断的,极易造成批次误差,每一批次的产品均一性不足。

(3)称重后进行混合,称重时间和混合时间都可能比较长,不连续的工艺,严重影响了生产效率。

(4)成本比较高,设备多,空间大,基建和设备费用高;生产过程为间歇式,需要人工参与较多,人工成本较大;较多的设备同样增加了维护成本。

(5)生产环境较为恶劣,称重的过程可能会出现粉尘外扬,物料外泄等情况,影响生产工作环境。

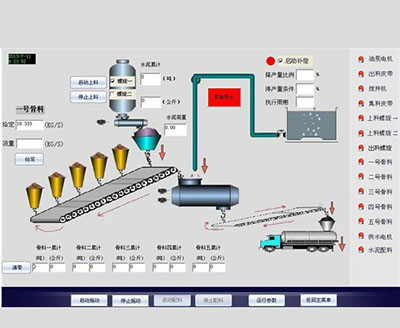

配料系统需要较高的精准度,使得间歇式的配料在生产配料中有一定的地位,但是随着社会经济以及科学技术的发展,间歇式物料或许还能满足一些小量的生产需求,在较大一些工厂,已经出现明显不足。真多配料工艺的各种问题,国诺信科智能配料控制系统,不仅做到了高精度,而且整个过程连续性,规避了人工配料效率低下的弊端,打造企业精准、连续化的生产配料工艺。

原来的连续式配料受传感器技术、电子技术、计算机技术落后的局限,在配料的过程中,配料速度和精度很难控制,无法达到要求。随着科学技术进步,传感技术、计算机技术已经突破了原来的技术局限,同时也推动了智能配料控制系统的改革。国诺信科智能配料控制系统利用最新的传感技术、计算机技术等,采用动态称重技术,精准计量各种物料的重量,系统精度可以做到长期保持0.5%,如此保证了产品的品质以及均一性。

根据行业和企业不同,生产配料也是千差万别,国诺信科智能配料控制系统可以根据客户的实际配方灵活调整多种物料的比例,提供专业化定制设计,系统可以完美适应生产现场的实际需求。

另外,国诺信科智能配料控制系统软硬件一体,系统可以设置不同级别的操作权限,可配置远程监控功能,杜绝人为作弊行为。在配料过程中,如果物料超过限定值,系统可自动亮灯报警,确保配料的精准度。

国诺信科智能配料控制系统,改变了间歇式配料的问题,突破了原来连续式配料的局限性和问题,打造企业生产过程中高精度、连续性配料工艺。

400-180-1266

400-180-1266 szgnxk

szgnxk 15862360172

15862360172 江苏苏州·工业园区

江苏苏州·工业园区

联系我们

联系我们

苏ICP备19061938号

新闻资讯

新闻资讯

官方微信

官方微信